近年来,为满足汽车轻量化需求,复合材料车厢已在国内广泛应用,逐渐替代金属车厢。虽然,复材车厢相较于金属车厢重量减轻,但存在刚度差、变形大等问题。天津中科先进院材料创新设计中心团队针对以上问题进行研究,设计出高强度的复合材料夹芯板。

复材车厢板材主要以泡沫夹芯板以及蜂窝夹芯板为主,夹芯板抗弯能力低,大面积应用时会产生巨大形变,4米以上的车厢侧板形变就极为明显,为用户体验带来极大影响。目前,现有研究主要通过增加夹芯密度或在车厢板上加装加强梁来解决形变问题,但与轻量化理念相悖。

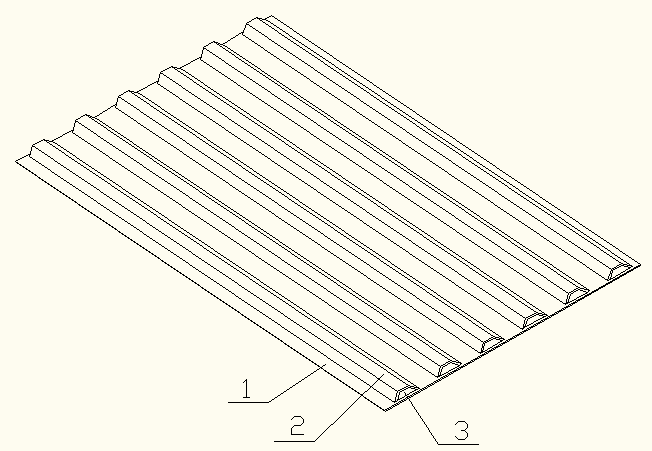

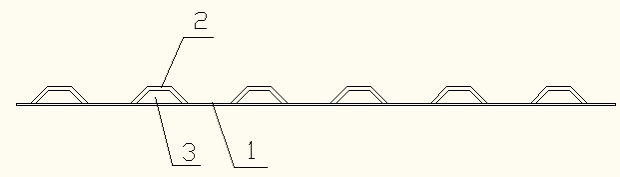

天津中科先进院材料创新设计中心团队参考传统金属车厢的瓦楞结构,利用纤维增强复合材料易于成型复杂型面的特点,设计出具有波纹结构的复合材料夹芯板。选用连续纤维增强的复合材料面板以及轻木夹芯,纤维复合材料便于一体成型复杂型面,轻木夹芯便于切割加工切较为致密,与面板结合较好。该复合板既具有金属车厢波纹板的抗弯性能,同时兼具普通夹芯板抗压抗冲击性能等优点。

该研究成果为解决复材车厢侧板易变形这一痛点提供一种切实可行的技术方案,该成果产业化可以有效地提高大型复材车厢的刚度强度,减少加强梁的安装,实现更高水平轻量化的效果,在轻量化车厢特别是大型车厢应用上具有十分广阔的前景。